JP3D TecVision专注于增材制造方法,并在其生产过程中使用ZEISS COMET。

系统/应用 ZEISS COMET

领域 金属和塑料组件的增材制造

客户 JP3D TecVision GmbH & Co. KG (www.jp3d-tecvision.de)

任务

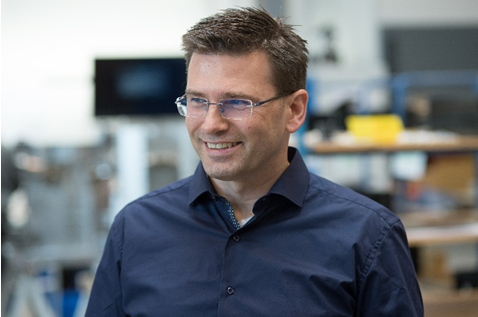

在德国东南部的施特劳宾镇,创新不仅仅是一个流行语,它渗透在整个公司的商业活动领域。JP3D TecVision是JP Industrieanlagen GmbH的子公司,该公司在特殊机械制造、自动化和机器人领域已经成功运营了20多年。JP3D TecVision成立的目的旨在专注于创新制造技术和开发新的商业模式。JP3D TecVision增材制造部门负责人Roman Lengsdorf博士解释说:“我们决定投资未来,增材制造无疑是未来的技术。”。自2016年以来,Lengsdorf和负责设计和技术的同事一直在应对这些全新的挑战。特殊且令人兴奋的客户订单要求他们利用他们的技术知识、创造力和勇气尝试新事物。

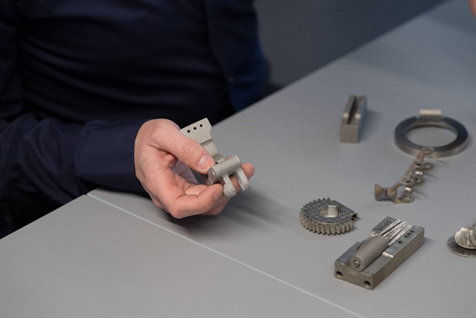

该公司已经为其客户制造了大量不同寻常的产品。Lengsdorf说:“几何形状越复杂,集成到组件中的功能越多,增材制造就越合适。”。JP3D TecVision使用塑料和金属制造印制部件,具体取决于预期用途和客户需求。该部门的负责人解释说:“我们主要关注金属,它们用于我们四分之三的印制部件。”。他手里拿着一个复杂的组件,一种用于食品行业的铰链。看着这个部件,您会注意到许多角度和不同的层。Lengsdorf说:“用传统方法制造这样的东西非常昂贵,因为这需要大量的机械加工时间。”。必须铣削金属块以创建铰链,并使用CAD数据编写用于CNC加工机械的程序。然而,通过增材制造,只需读入CAD数据。操作员只关注打印组件的最佳方式。客户收到的报价大幅降低,反映了采用这种方式节省的时间。到目前为止,一切都好。然而,食品行业在尺寸和公差方面也有严格的要求。这些必须用测量报告来验证。

3D打印的金属铰链有点挑战性:许多角落和不同的层必须完全正确

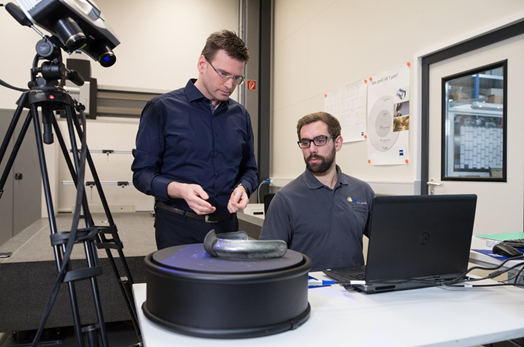

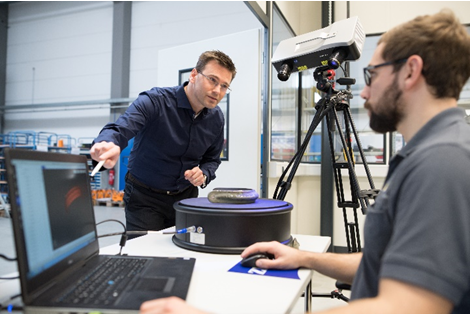

测量报告必须确认距离和尺寸是否正确。JP3D TecVision使用ZEISS COMET检查零件

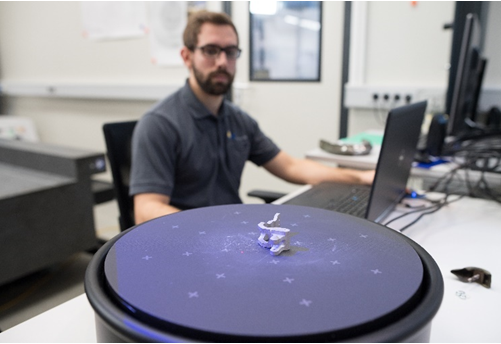

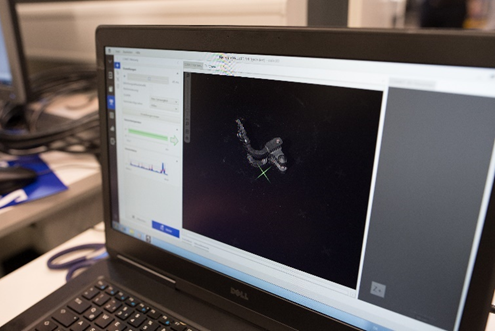

ZEISS COMET创建了一个3D模型,这样扫描的组件可以用一个精确的点云显示出来,然后进行检查

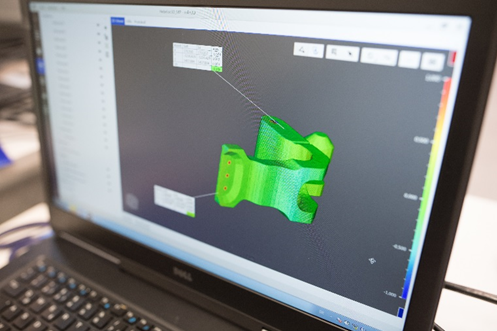

ZEISS colin3D软件中的假色比较显示该组件是否在公差范围内。在这张图片中一切都很好

解决方案和产品

目前,ZEISS ACCURA在母公司进行接触测量。JP3D TecVision报道说,他们在使用这台机器时拥有“非常良好的印象”。但在JP3D TecVision,Roman Lengsdorf希望使用光学测量系统来保证质量。Lengsdorf第一次看到ZEISS COMET时就被它打动了。“我只是想看看这个解决方案在我们的工厂会如何运作,”他说。由于该系统的便携性,在Straubing的测量实验室中设置3D传感器仅需一个小时。这就是作出决定所需要的一切: “我们印象非常深刻,所以我们尽快订购了一台。”速度是这次购买的另一个重要原因:通过每秒捕获125万像素,光学条纹投影仪可以在保证精度的情况下快速捕获数据。Lengsdorf说:“我们以高质量组件的形式将这些好处传递给我们的客户。”。他还透露母公司不止一次使用蔡司系统。在这里,系统的移动性让它在竞争中占据优势:将它从一个生产大厅运送到下一个生产大厅是轻而易举的事情,并且在快速校准后就可以使用。

根据Lengsdorf的说法,公司不同部门的多名员工可以使用3D传感器工作,这在很大程度上是因为易用性和直观的软件ZEISS colin3D。“这些不同组件一起工作的方式非常棒:一款可以提供干净数据的用户友好型系统。一切都很简单快捷,您还有什么不满意的呢?”即使是间歇使用该系统的员工也能够毫无困难地操作它。作为一家像初创企业一样设计的小公司,JP3D TecVision保持敏捷非常重要,尤其是在创新制造方法方面。“每当我们对扫描或技术问题提出具体问题时,蔡司都会立即帮助我们。质量和服务是他们的首要任务,就像在我们公司一样。”Lengsdorf说。

在JP3D TecVision,服务也意味着为客户承担特殊的挑战,比如为一辆旧Vespa重建保险杠。“我们在使用ZEISS COMET进行逆向工程应用方面非常成功,”Lengsdorf说。因此,已经损坏并且不再制造的零件可以用传感器扫描,并使用软件编辑。这样,零件甚至可以通过消除弱点来改进。“蔡司系统非常快速,我们可以在45分钟内扫描保险杠。有了这个精确的文件,我们能够立即开始并呈现结果。当然,我们的客户印象非常深刻。”

客户所能获得的结果/益处

基于保险杠的3D模型,可以用塑料打印一个新的。“3D打印过程的一个主要好处是它可以自动运行。因此,如果我有一台机器在夜间运行,第二天时就会生产出成品零件。”部门负责人表示。我们决定不再使用金属制造保险杠,因为它只是一种装饰性的元素,并尽可能降低成本。这在光学上没有区别,因为后来在塑料印制部件上镀了铬。

逆向工程使工程师能够专注于所有微小的细节:Roman Lengsdorf是该部门的负责人,他和他的同事使用3D模型检查最佳制造

在镀铬之前,他们确保印刷的塑料零件——旧Vespa的保险杠——在形状、外观、尺寸和其他细节上与原件相同

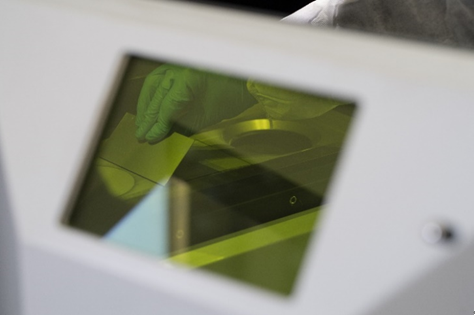

金属打印最常用于必须极其稳定、持久且具有特殊功能的零件。喷嘴是一个很好的例子:内部变得非常热,这就是为什么冷却盘管集成在组件中以确保恒温的原因。印刷3D金属零件的金属粉末层层堆积。激光束将组件的轮廓精确地融合在CAD文件中定义的那些区域中。“增材制造部件极其稳定。事实证明,它们的密度约为传统制造产品的99%。”Lengsdorf说。

准备使用金属3D打印机,其可以制造出与传统制造方法等同的增材制造部件

使用金属粉末时,职业安全至关重要。没有穿戴防护服和面罩,员工不可以接近打印机

增材制造可以制造各种各样的组件,所有这些都是定制的,精确满足客户的需求

JP3D TecVision的增材制造部门负责人Roman Lengsdorf说:“我们的蔡司3D扫描仪是对未来的投资。”

Lengsdorf仍然认为这项新制造技术存在一些障碍:设备昂贵,没有足够的员工具备必要的技能和资格:“3D打印需要你彻底进行创新思考。直到有了成品零件,才可以对现有的一大块材料进行铣削或车削。相反,你一层一层地创造一些全新的东西。增材制造很像儿童建造沙堡,尽管一次只能用一粒沙子。这需要创造力以及空间和逻辑思维。”例如,从哪一侧构建零件至关重要,就像有效使用构建板来同时打印尽可能多的零件一样。该行业刚刚开始培训下一代合格员工:“目前正在开发新的研究课程,”Lengsdorf解释说,他的声音充满了激动。同时,他也为他的员工感到高兴:“他有必要的好奇心,并对采用创新材料和方法进行实验感到兴奋。”

这些品质是绝对必要的,因为趋势显而易见。将越来越多的功能集成到单个组件中会增加几何复杂性。拥有自然科学背景的Lengsdorf预测说:“我们将用仿生设计制造越来越多非常轻的零件。”。出于这个原因,他和他的雇主JP3D TecVision都相信,“鉴于几乎无数的机会,增材制造商业模式将继续增长。”而增长正是JP3D TecVision GmbH & Co. KG所计划的。该公司打算在未来三年扩充员工人数。对于Lengsdorf来说,可靠、强大的设备是过程的关键部分:“借助ZEISS COMET,我们发现了一种驱动我们不断创新向前的工具。”

优势/说明

● 简化、极其灵活而且精确、快速的质量保证过程

● 逆向工程允许制造3D模型

● ZEISS colin3D软件简单易用,精确度高

“借助3D传感器ZEISS COMET,我们可以对客户的咨询做出快速反应,并使之成为现实。这为我们和我们的客户节省了时间和金钱。”

JP3D TecVision GmbH & Co. KG的增材制造部门负责人Roman Lengsdorf博士表示