福特通过光学3D扫描降低原型V8曲轴的重量和机床消耗

系统/应用 ZEISS COMET 5

领域 汽车制造

客户 福特汽车公司(美国密歇根州利沃尼亚市)

任务

福特汽车公司的无损评估实验室(NDE)位于密歇根州利沃尼亚市,是汽车零部件质量检验和故障分析的领先实验室。福特使用3D光学扫描持续保证一流的质量检验。过去,程序对CMM的依赖性较高,而CMM只能测量操作员预先设定的离散性表面点。尽管CMM结果显示,所有曲轴都在规定公差内,但原型V8曲轴在投产时还是出现了严重的失衡。离散性CMM点无法全面描述零部件,也无法显示趋势和尺寸变化。因此,由于程序无法满足定时要求,废品率很高。

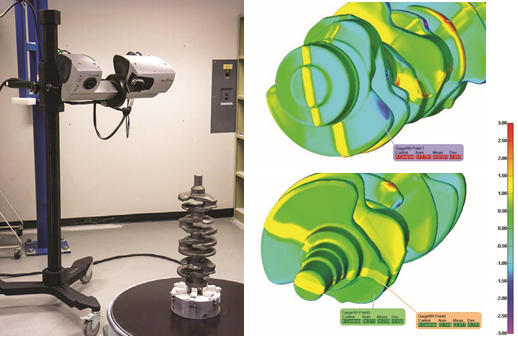

在寻找适用于曲柄轴的其它检验工具的过程中,NDE评估了很多种不同的光学扫描仪。对光学扫描仪进行并列比较,在进行几次六西格玛实验后,NDE发现蔡司扫描仪不仅能够满足所有精度要求,而且成本仅为竞争对手的三分之一。ZEISS COMET传感器在部件上投射一系列图案。照相机拍摄这些图案,随后转换为软件中的3D点云。它可以从不同的角度进行扫描,全面拍摄零部件。然后自动将3D数据与软件中之前的测量结果进行比对。可以手动或使用转台(通过软件控制)完成组件的定位。然后将CAD模型与真实物体的最终3D数据进行对比。

解决方案和产品

福特的目标是购买一种不仅易于使用,而且在扫描时间和尺寸精度上优于其高能计算机断层(CT)系统的光学扫描仪。“3D扫描已成为对用于6.2L、6.7L和2.5L曲轴加工过程的半成品曲轴进行优化的主要工具,”Beverly说。除了传统的CMM检验,福特还将CT扫描用于内部检验中。Beverly表示“当今的光学扫描仪能提供比CT更精确的外部尺寸分析,且速度更快。对于曲轴的尺寸分析,需要扫描的都是外部特征;蔡司技术可使我们用极短的时间满足所有要求。”

现场系统设置

扫描组件

为客户带来的结果/好处

由于只使用坐标测量机导致了严重的失衡问题,福特通过使用蔡司3D光学结构光扫描检验原型V8曲轴,降低了废品率并提高了生产量。

“3D扫描已成为对用于6.2L、6.7L和2.5L曲轴加工过程的半成品曲轴进行优化的主要工具,”Beverly说。

虽然很多福特工厂只使用传统方法进行零部件检验,但通过使用蔡司光学结构光扫描仪,NDE很快实现了可靠的零部件检验。Beverly表示:“我们每年扫描的曲轴有500多个。通过使用光学扫描仪获得的结果,我们大幅降低了半成品重量和机床消耗,每个程序节省的平均成本超过5万美元。”

蔡司光学扫描仪使福特能在生产前轻松找出曲轴不平衡的根本原因,并快速实施纠正措施,最终加快福特V8曲轴的投产和上市。

优势/陈述

● “CMM结果显示所有曲轴均在规定的公差范围内。由于CMM只捕捉离散性预设点,因此无法解决严重的失衡问题,而光学3D扫描仪则可以清晰地识别出来。”

● “光学3D扫描使我们能够在轮廓公差内改变整个零部件,相比仅提供离散点功能的CMM,可以更快、更可靠地优化平衡。3D扫描目前是福特所有程序的生产前许可流程的重要部分,常用于根本原因分析和优化举措。”

福特汽车公司制造工程师Beverly Minicilli