近些年,硅基半导体已经越来越接近材料的物理极限,我们虽不敢断言未来硅基半导体难再突破,但是从学术端和企业研发释放的信号来看,硅基半导体的潜力确实有限了,未来突破的方向将愈发收窄。

基于这样的大背景,并且随着工业、汽车等市场需求的增加,以碳化硅(SiC)为代表的第三代半导体材料的重要性与优越性逐渐凸显出来。以汽车领域为例,由于SiC器件能够实现更高效率和频率,同时器件体积大幅度下降,SiC器件对于IGBT取代的呼声越来越高。

在中国领先的电力电子、智能运动、可再生能源及能源管理展览会暨研讨会——上海国际电力元件、可再生能源管理展览会(PCIM Asia)上,PI高级应用工程师王皓与大家分享了题为《全碳化硅模块应用的驱动方案》的技术报告。

【图为王皓在PCIM Asia国际研讨会上发言】

王皓的报告重点讲解了当前SiC应用中驱动设计的挑战以及一种适用于全碳化硅模块应用的驱动方案,该方案的核心是PI全新的碳化硅驱动芯片SIC1182K。同时,他的报告被评选为今年最佳报告。

【图为王皓接受颁奖(右二)】

王皓表示,在SiC应用中,驱动电路设计主要面临三大挑战。其一是更高的开通电流斜率diD/dt带来的VDS尖峰电压;其二是更弱的短路能力;其三是更宽的门极电压应用范围。

PI公司一直专注于高压电源管理及控制领域的高性能电子元器件及电源方案的开发和供应,致力于推出面向汽车、无刷直流(BLDC)电机驱动的多种应用。为帮助客户更好地解决SiC应用中驱动设计存在的上述挑战,PI公司提出了一个基于SIC1182K芯片设计的推荐驱动方案。

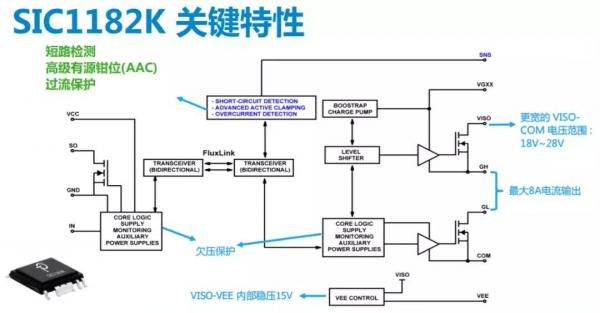

SIC1182K芯片同时配备高级有源钳位和短路检测功能,并有宽范围的副边电压输入特点,可以满足不同碳化硅器件厂商不同的门极电压需求。

【图一】

【图一】

能够实现上述优异的性能,得益于SIC1182K芯片领先的设计理念。

SIC1182K特有的SNS管脚,可以在高级有源钳位功能和短路保护检测功能之间快速切换,从而保证全碳化硅器件的安全工作。背后的奥秘是通过不同的管脚的状态来实现上述的管脚功能。在OFF State和Turn-off Transition状态时实现高级有源钳位功能;在Turn-on Transition和ON State状态时实现短路检测/过流检测功能。

同时,PI公司也毫不吝啬地向大家揭露这背后的设计奥秘。

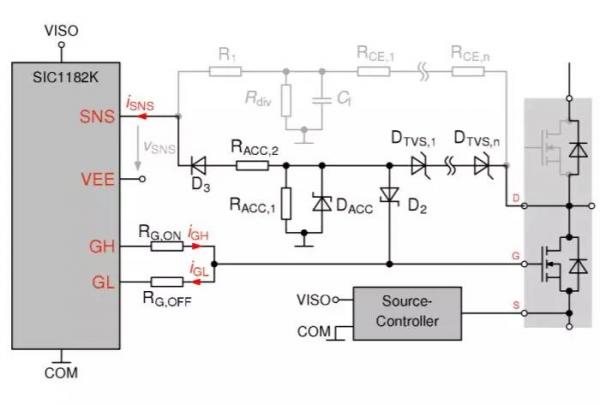

【图二】

图二所示就是SIC1182K芯片的电路原理图。那么,如何实现高级有源钳位功能呢?在图示电路中,DTVS,1… DTVS,n 用来设定高级有源钳位门槛值;RACC,2 和RACC,1决定iSNS的大小;DACC,3 将AAC路径与短路检测路径解耦。当然,DTVS,x的结电容需要考虑,以及AAC 的特性需要通过测试调整。

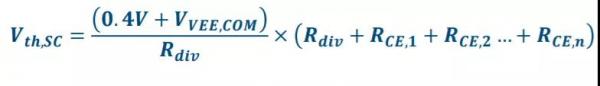

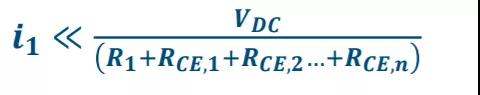

另外,PI公司的设计指导也对短路保护检测功能进行了解读。图示电路中短路检测门槛Vth,SC使用母线电压VDC来设置;限制电流 i1值来避免不期望的有源钳位动作;R1比 RCE,n要小很多,以降低Cf上的电压;增加 Cf 可以旁路电流 i2, 这个电流是在关断时刻由 dvDS/dt 和电阻串的寄生电容产生的。

同时,PI公司和大家一起分享了短路保护检测功能设计指导,并提到了Vth,SC和i1的计算方法。

当前,该驱动方案已经经过两家不同厂商的实验测试。

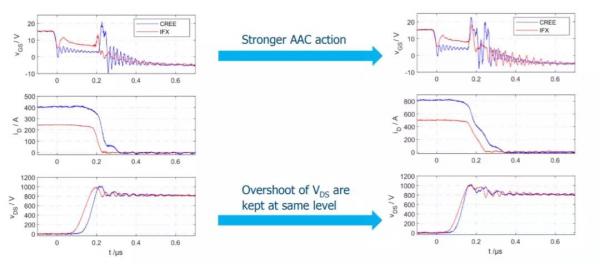

【图四】

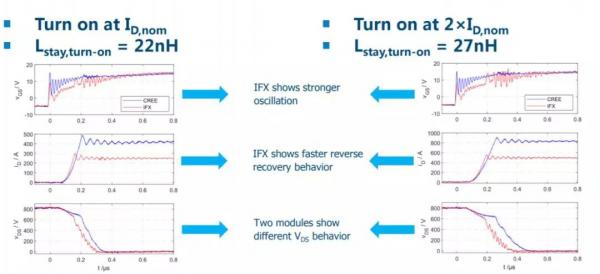

【图五】

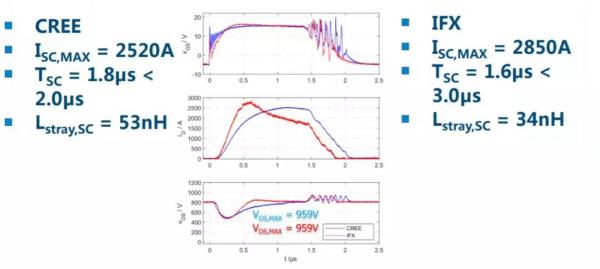

【图六】

图四、图五、图六展示的是该驱动方案驱动CREE CAS300M12BM2和Infineon FF6MR12KM分别在关断时刻、开通时刻和短路测试时的波形对比。来自两家不同厂商的62mm封装的全碳化硅模块的实验波形表明,该驱动方案可以有效抑制全碳化硅器件在关断时刻的电压尖峰,同时在800V母线下的短路时间TSC均小于2μs,达到了保证全碳化硅模块在不同工况下安全工作的设计目标。

目前,该参考设计RDHP-1901已经发布在PI官网,希望能给大家带来更好的设计启发,共同推动SiC应用的快速发展!